Da ich demnächst mit Müsum auch auf längere Ausstellungen gehen möchte, muss der Geisterwagen zuverlässiger werden. Zuletzt in Bad Schwartau im Januar 2023 löste sich das Zahnrad von der Motorwelle, was eine größere Reparatur zur Folge hatte. Diese lässt sich kaum auf einer Messe durchführen. Dazu hat man nicht die Ruhe und das Werkzeug.

Bestandsaufnahme

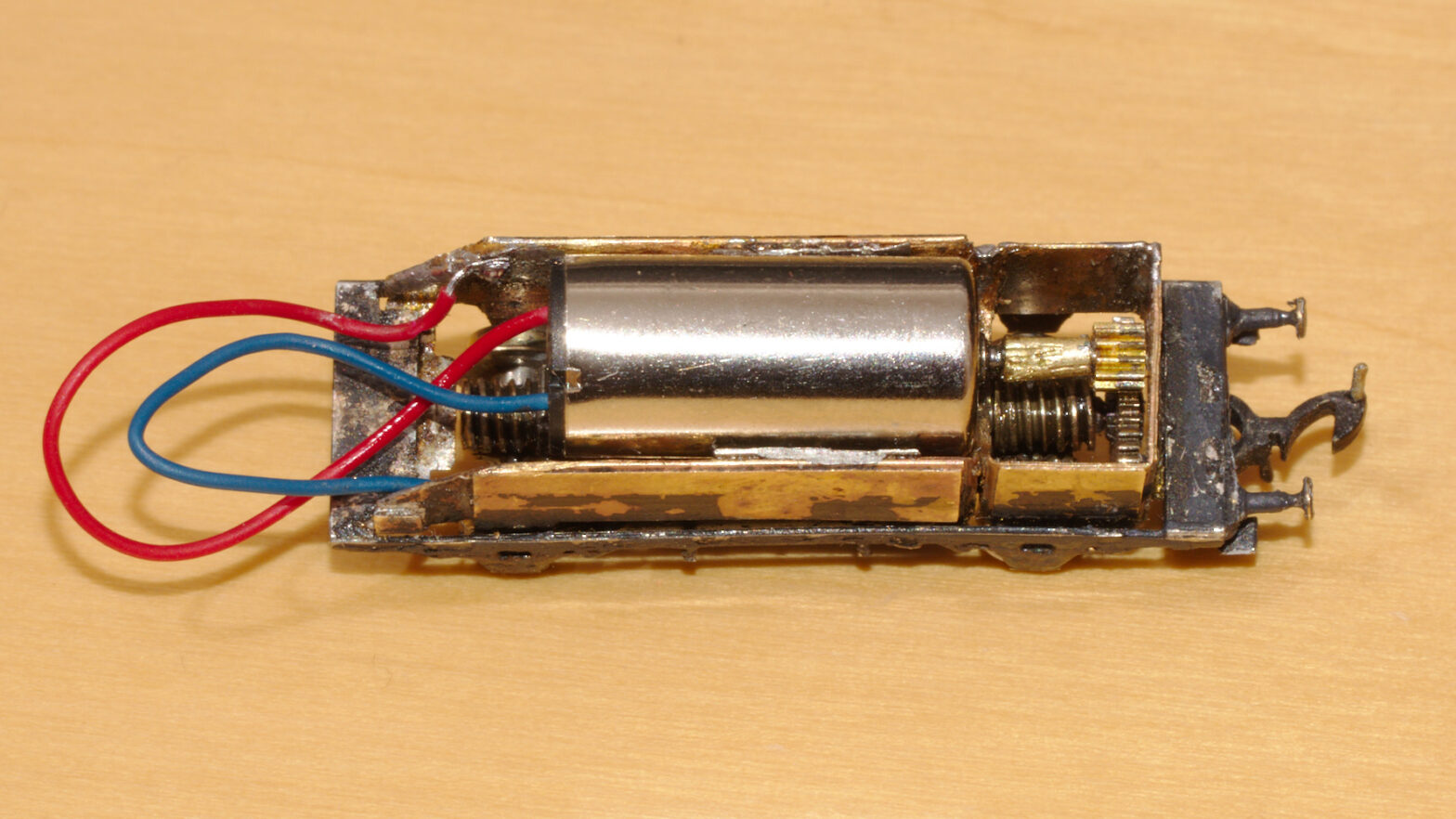

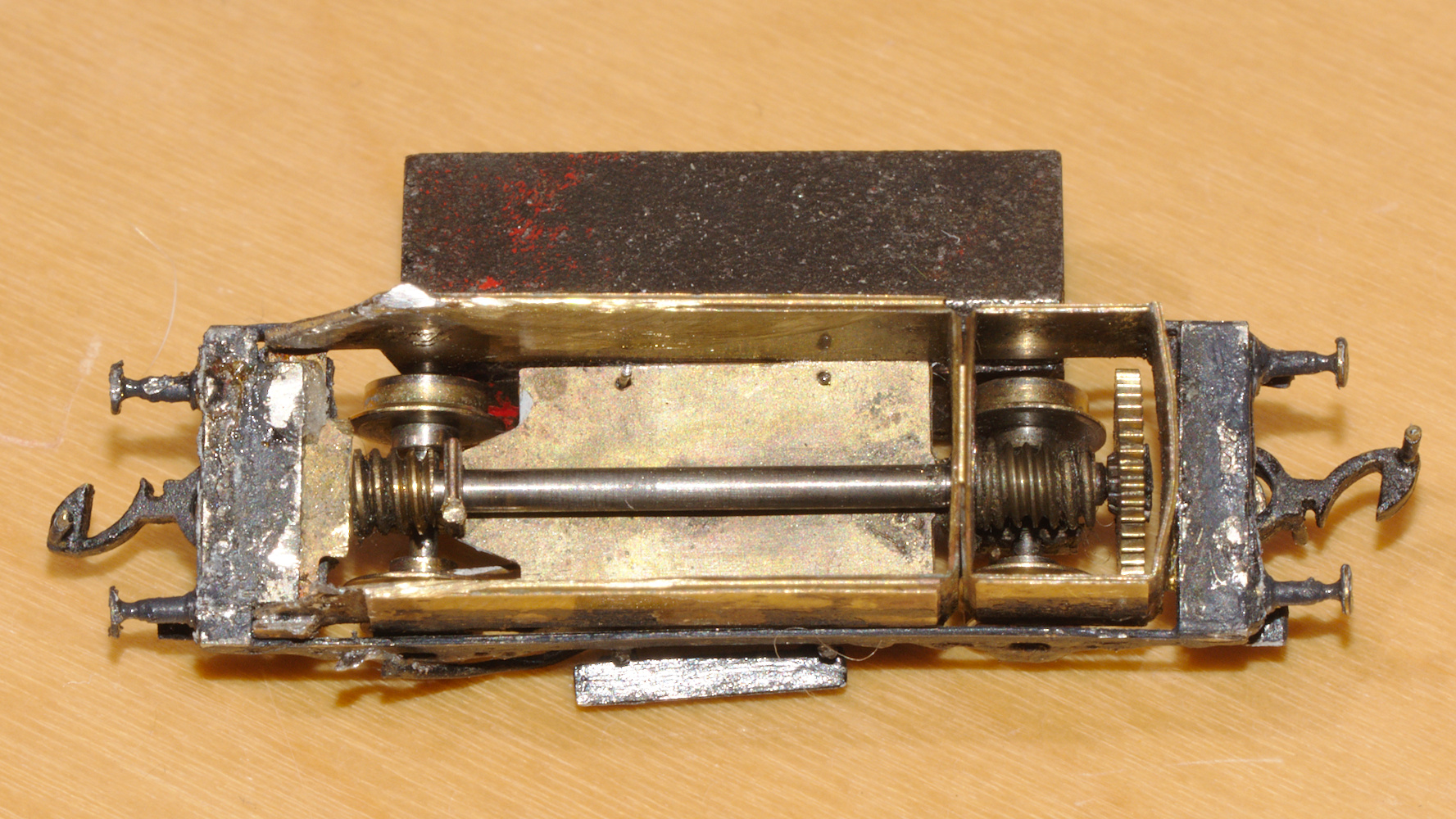

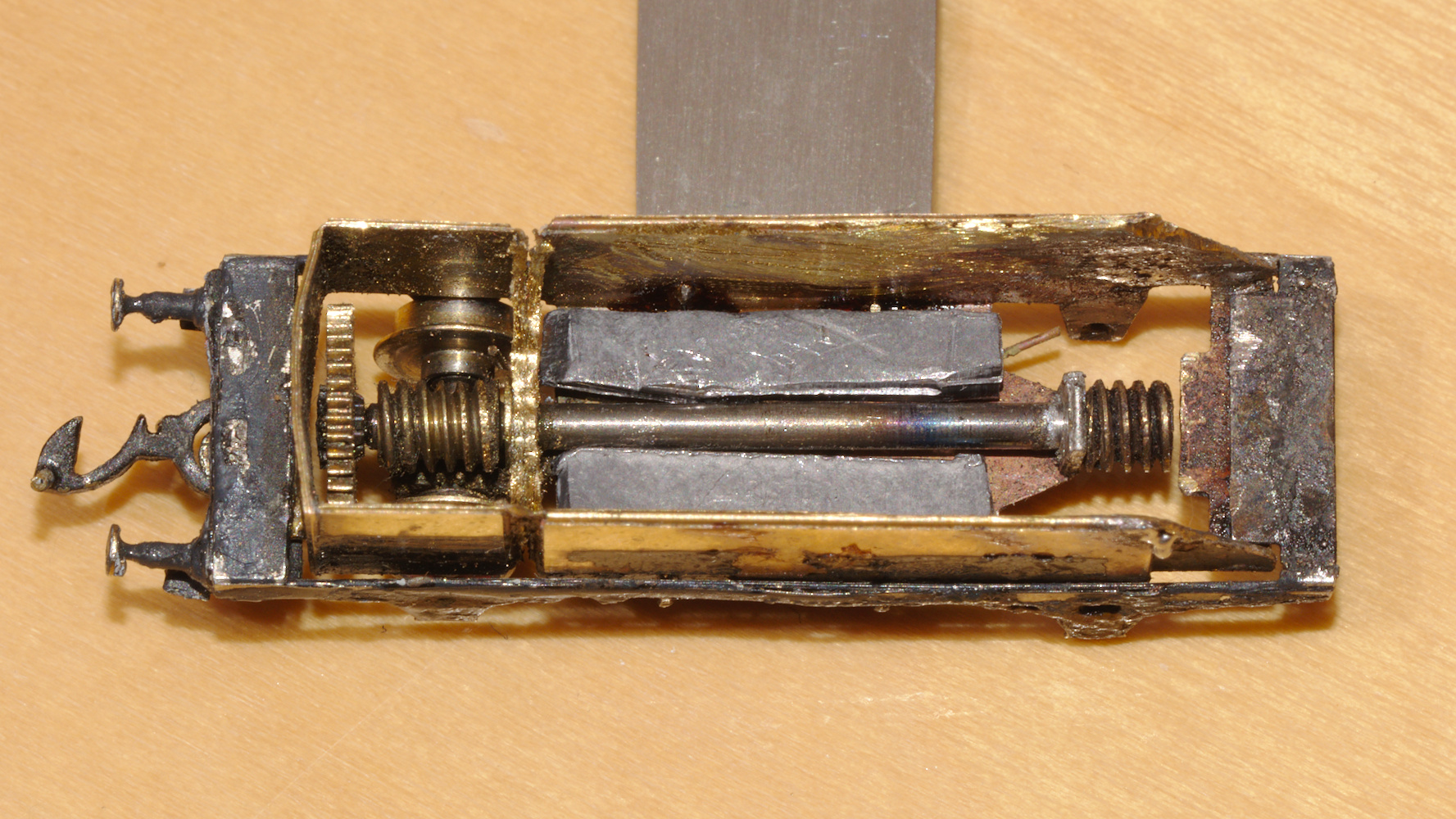

Der Geisterwagen ist sicherlich schon 30 Jahre alt und hat diverse Dauereinsätze auf Ausstellungen hinter sich. Das Innenleben ist in einem entsprechenden Zustand. Einmal wurde der Motor schon getauscht.

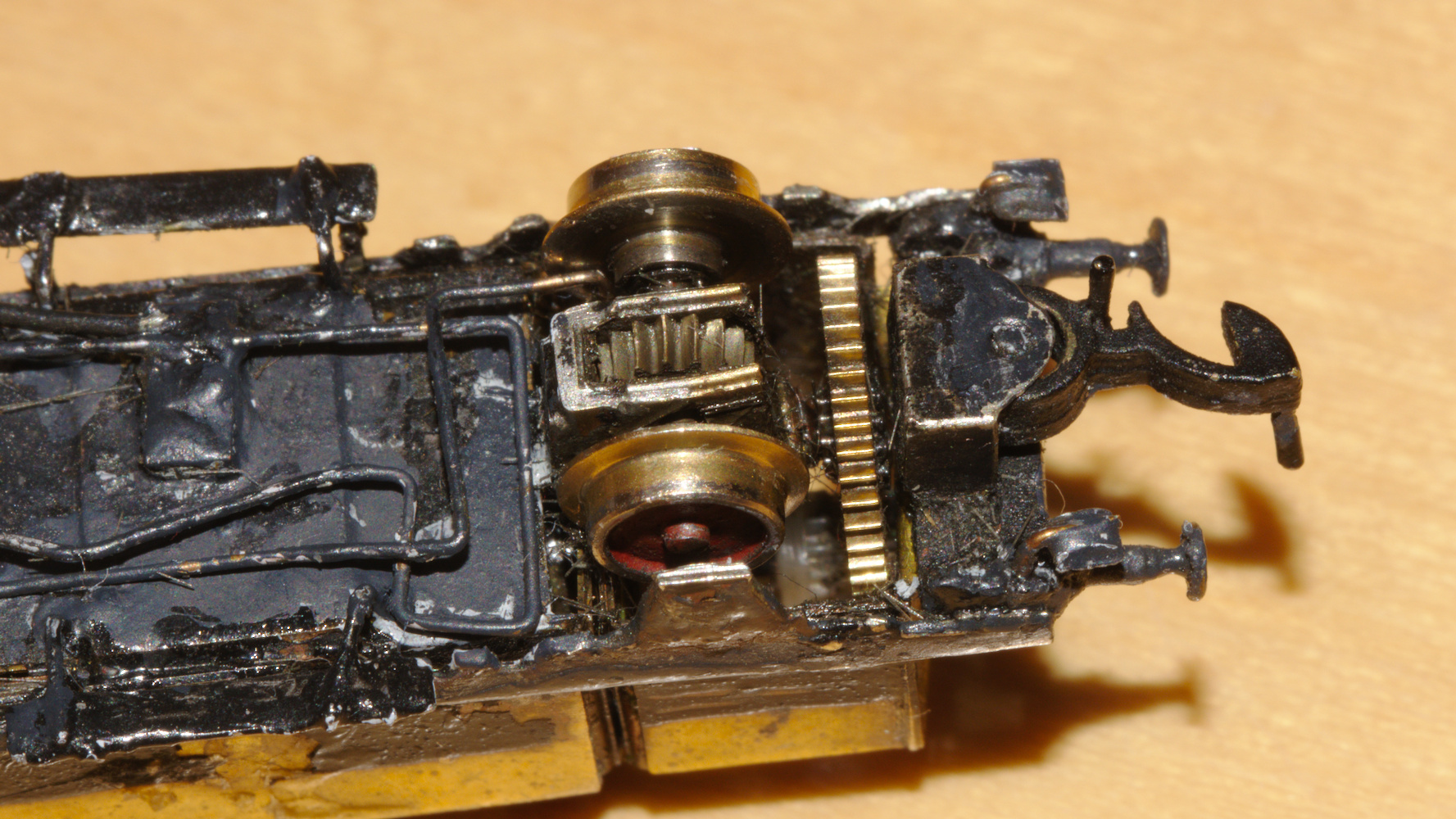

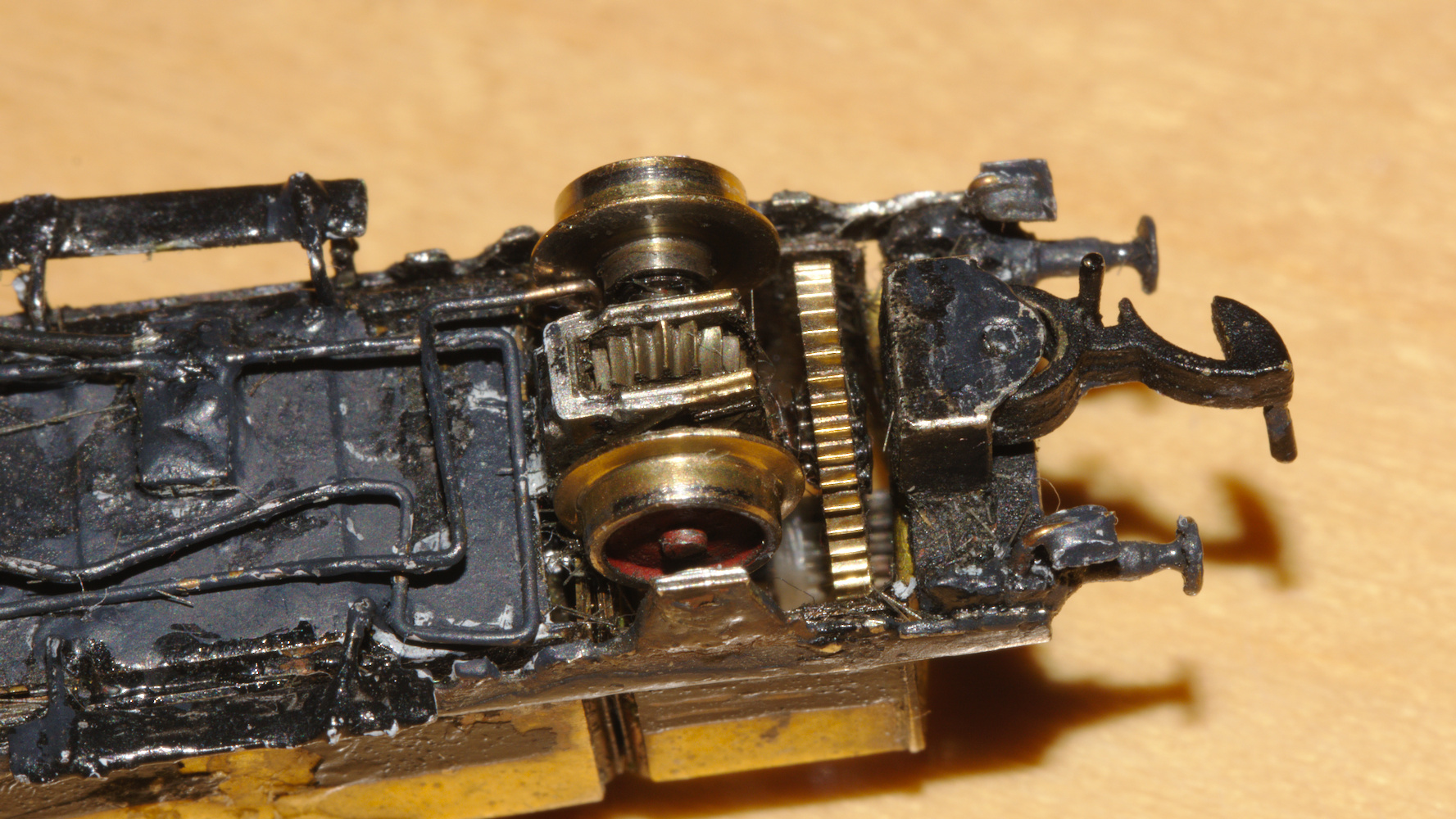

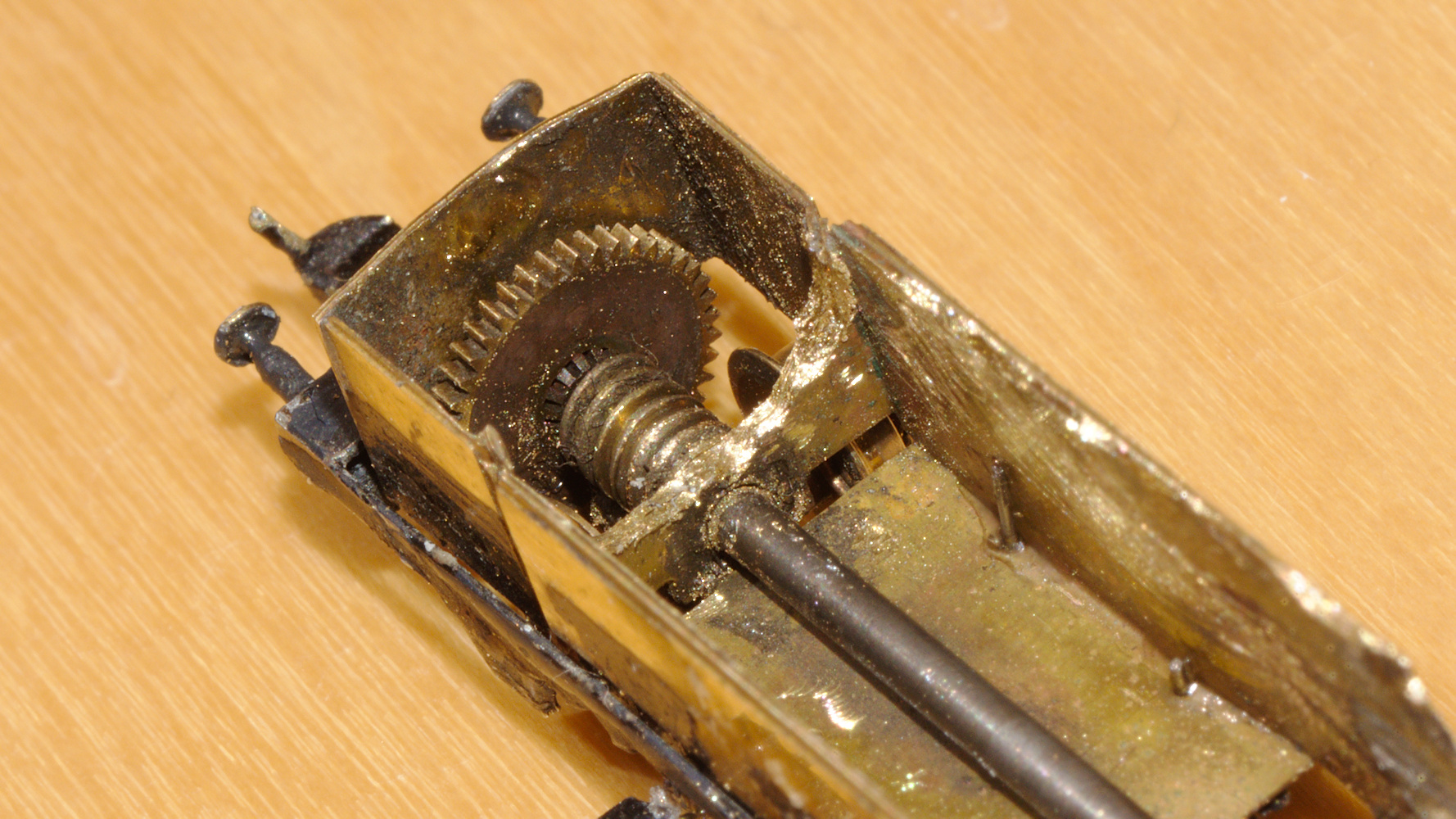

- Die Schneckenwelle mit dem großen Zahnrad hat zuviel Spiel.

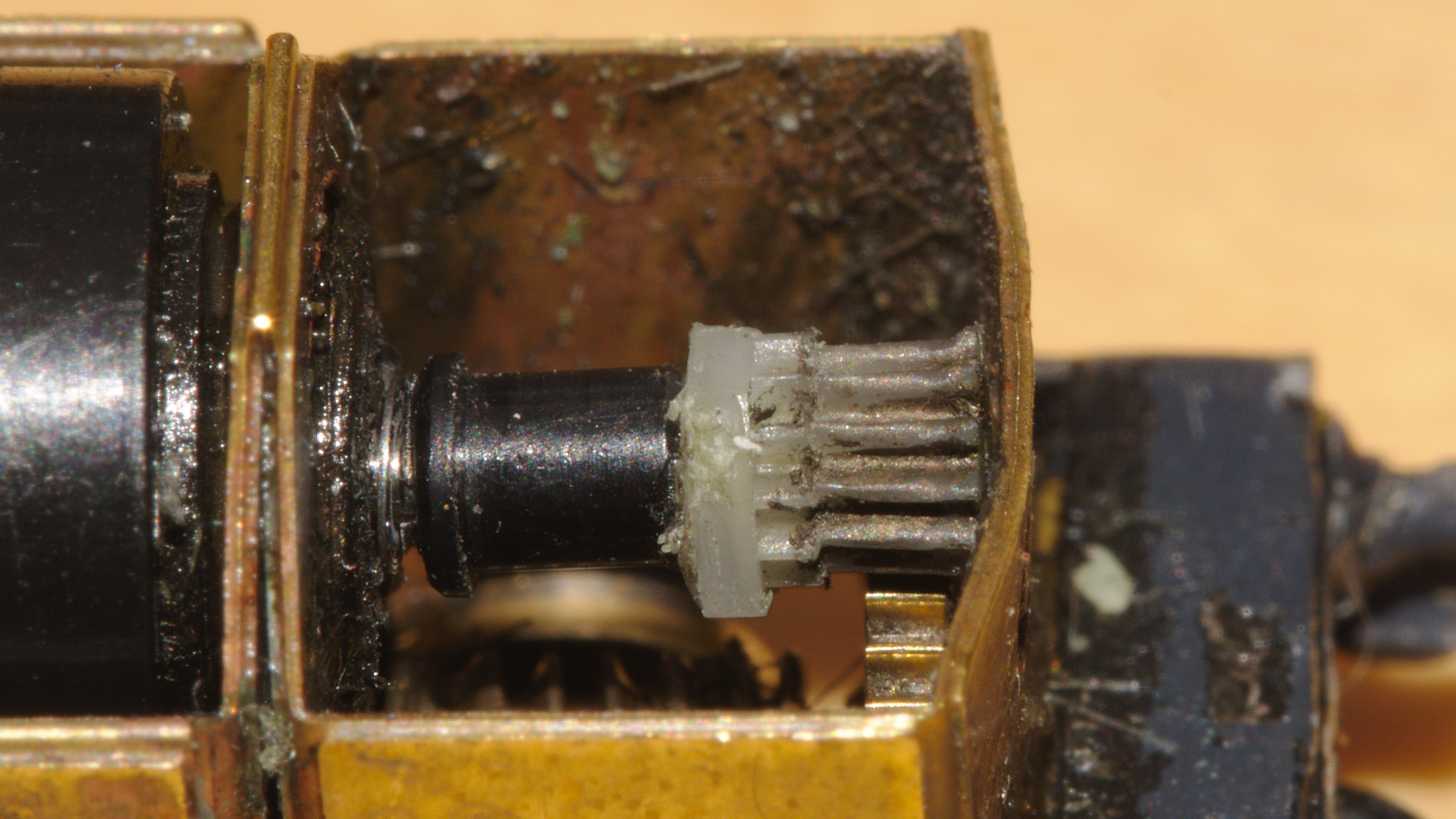

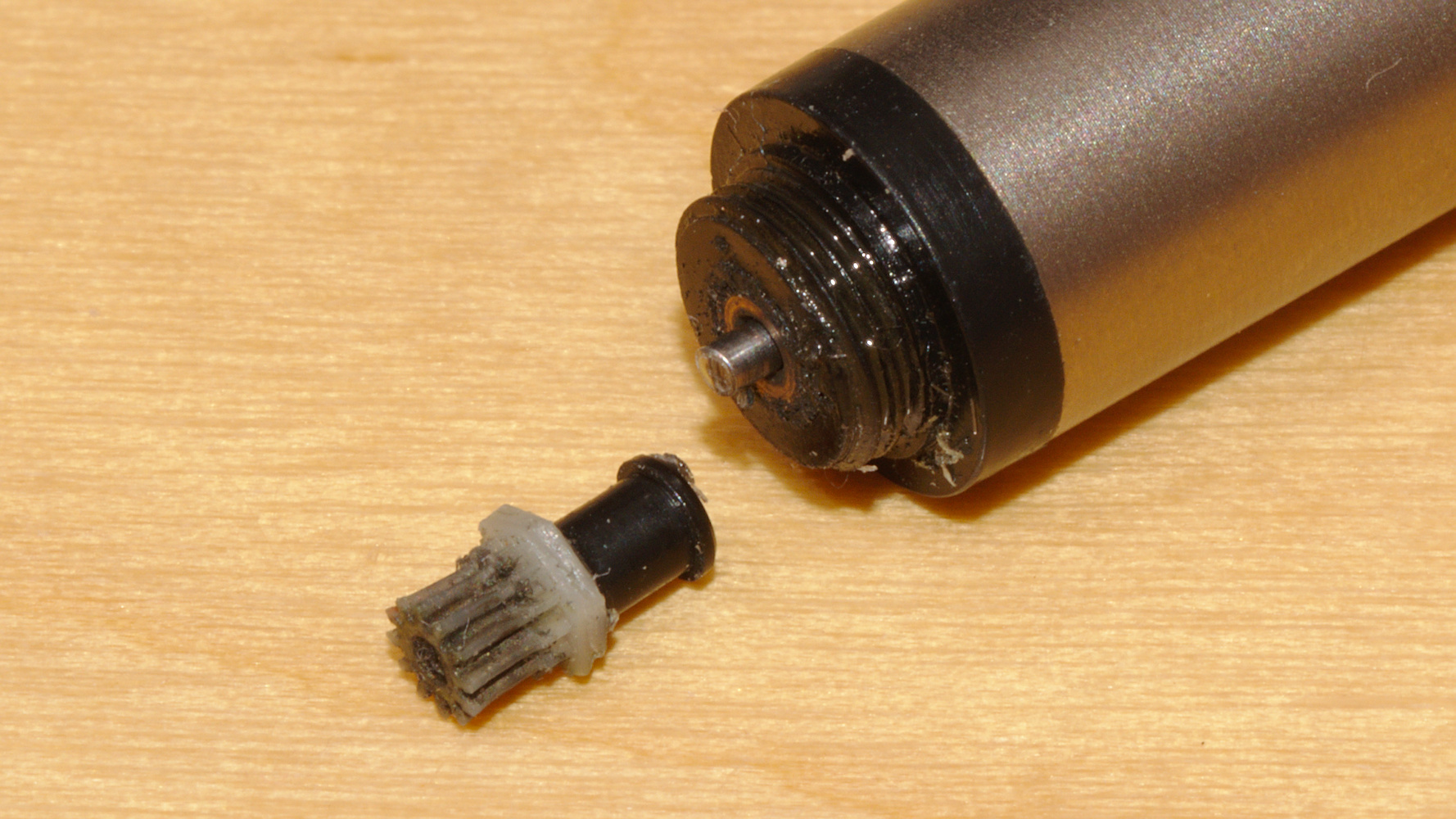

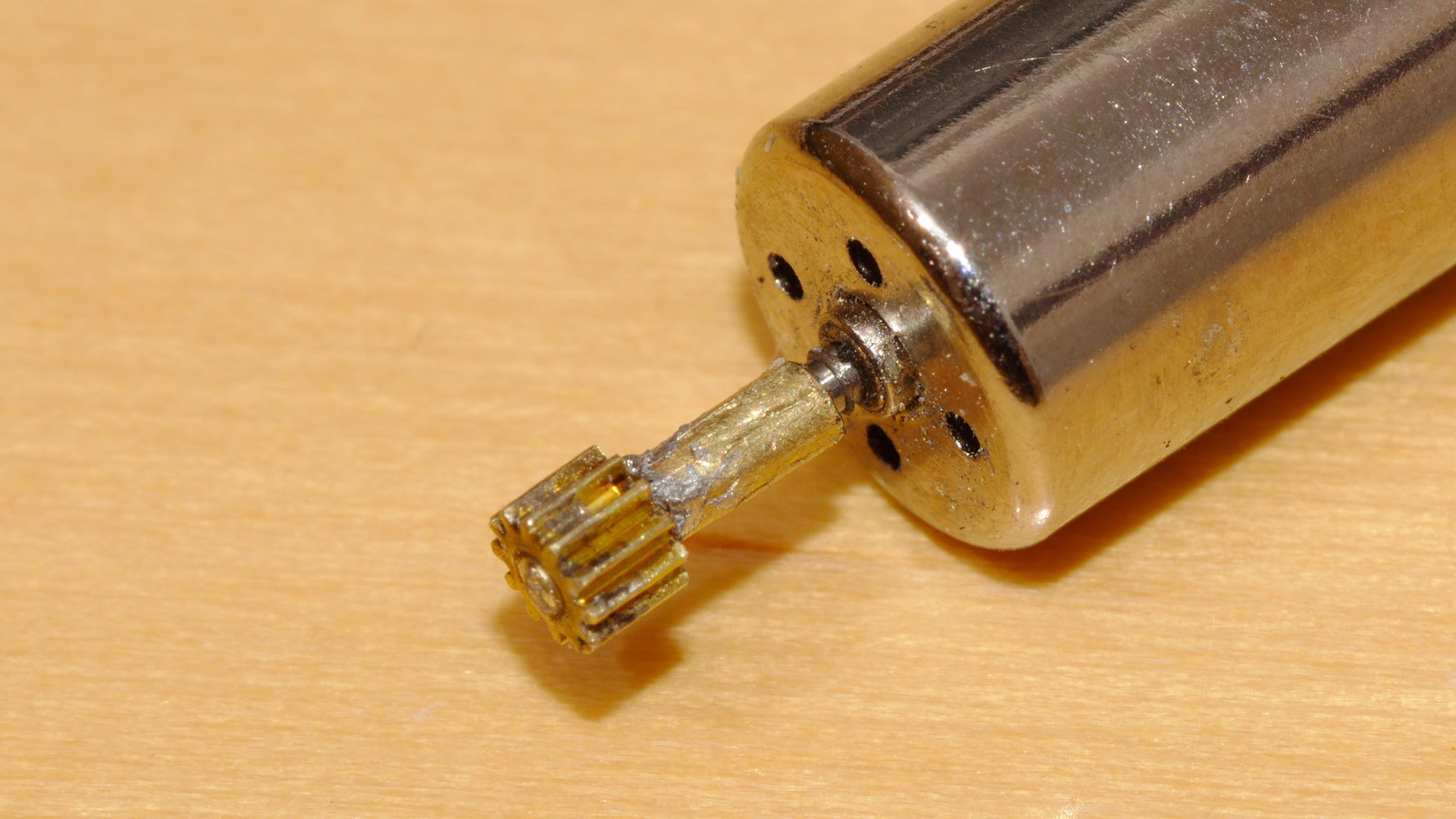

- Das Motorritzel ist total verschlissen. Am Verschleiß erkennt man das große Spiel der Schneckenwelle.

- Die Befestigung des Motorritzels ist äußerst unzuverlässig. Weil die Bohrung des Kunststoffritzels kleiner als die Motorwelle ist, wurde eine Reduzierhülse (schwarz) benutzt. Deshalb musste die Welle des Motors gekürzt werden. Die Befestigung der Hülse auf der Motorwelle ist letztlich nur mit Sekundenkleber möglich. Weil die Hülse jedoch beinahe das Motorlager berührt, darf der Kleber nur in einer homöopathischen Dosis benutzt werden.

Komplizierter Motorausbau

Die Folge: Die Hülse löst sich von der Welle und lässt sich nur nach Ausbau des Motors wieder befestigen. Doch das ist aufwendig:

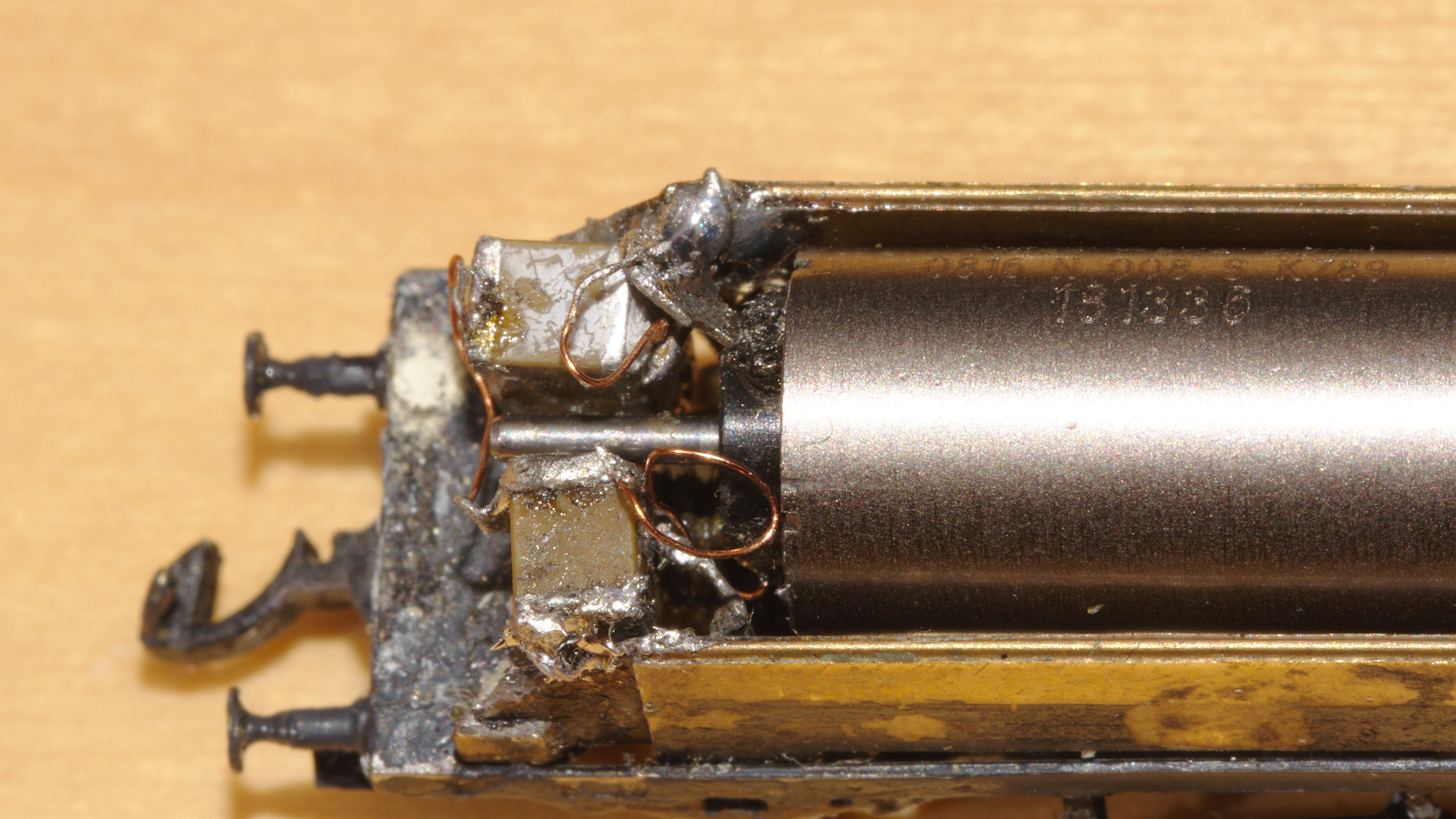

- Zuerst muss ich die zusätzlich angebrachten Kondensatoren ablöten.

- Der Motor wird lediglich durch die am Fahrgestell angelötete obere Lötfahne gehalten. Die ist aber äußerst bruchgefährdet, was man an der nicht mehr vorhandenen unteren Fahne erkennt.

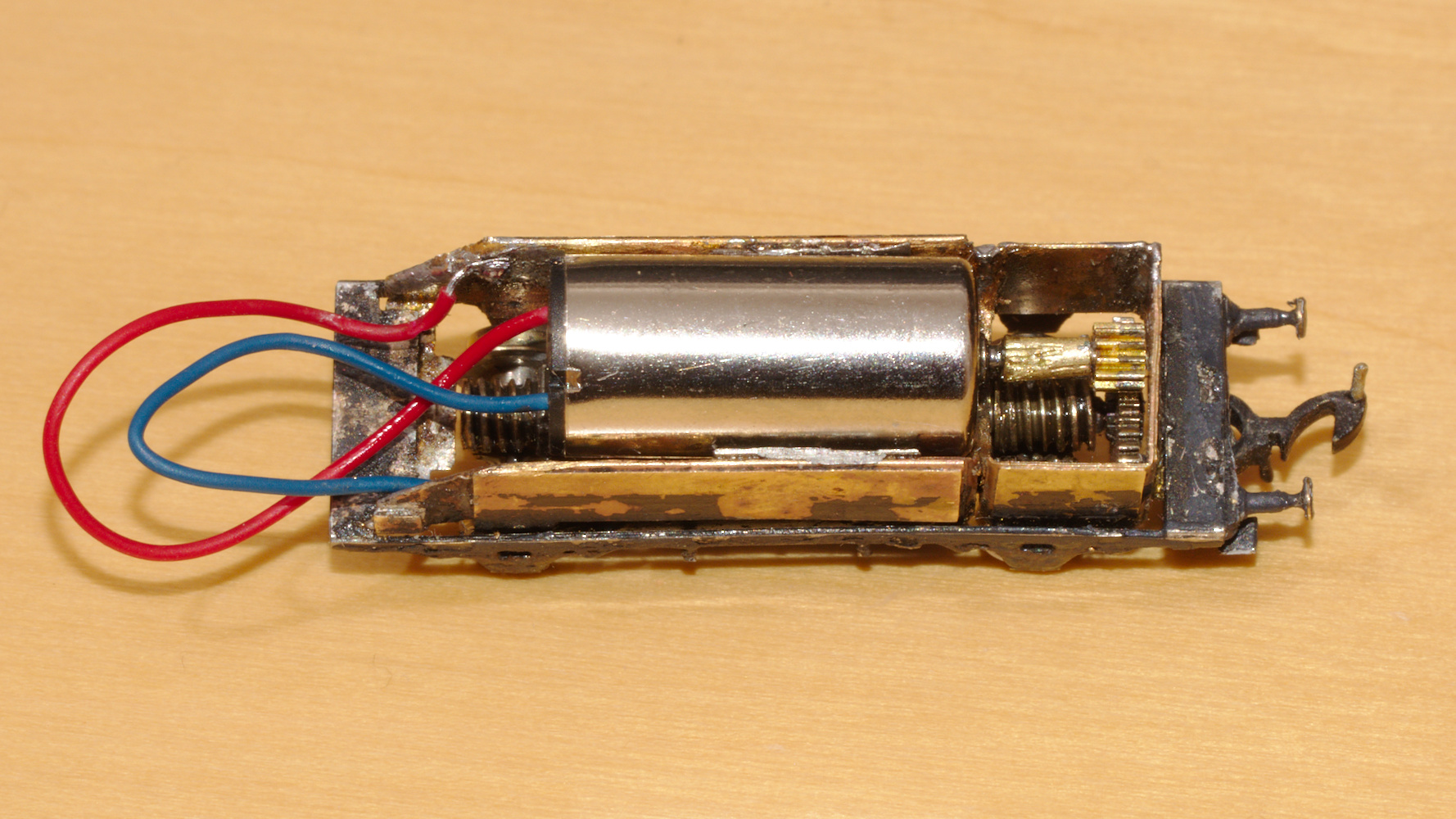

Wie man an der grauslich dicken Lötstelle oben sieht, ist viel Hitze notwendig. Das gefährdet die Lötfahne und den Kunststoff des Motor. - Nun kann der Motor nach hinten heraus gezogen werden.

Also wird der Motor ausgetauscht.

Teileversorgung

Den Motor gibt es bei Ronny Roske. Da der Preis sehr erschwinglich ist, habe ich mir gleich einen zweiten als Ersatz bestellt.

Das Motorritzel hat zwölf Zähne des Moduls 0,2. Ein Messingritzel mit 2mm Länge habe ich bei SOL-EXPERT-group gefunden. Hier passen sogar Bohrung und Welle zueinander.

Destruktiv

Nun geht es ans Werk. Ich baue Kondensatoren und Motor aus. Die Innenseiten des Gehäuses werden blank geschliffen. Ich möchte dort ja löten.

Dann schneide ich den oberen Teil der Motorhalterung ab und fräsen die Rundung so weit auf, dass der Motor hineinpasst.

Als ich den Motor mit Ritzel einbaue, merke ich, dass der Platz nach unten nicht ausreicht. Der Motor liegt schon auf der Schnecke auf, doch das Ritzel dreht in der Luft.

So geht es erst einmal nicht weiter. Ich muss mir eine andere Lösung überlegen.

Wellenverlängerung

Die Wellenverlängerung baue ich aus einem Messingrohr und einen 1mm Messingdraht. Leide finde ich nirgendwo ein Rohr mit 1mm Innendurchmesser. Deshalb nehme ich mit 1,1mm Vorlieb.

Das Rohr länge ich auf 4mm ab und stecke den Messingdraht 2mm herein und löte ihn fest. Die Motorwelle kürze ich auf 3mm Länge. Darauf schiebe ich die Verlängerung und quetsche und klebe sie fest.

Das Ganze eiert ganz schön, was aber kein Problem ist. Weil auch Lötzinn auf die Achse des Zahnrads gelaufen ist, muss ich sie wieder dünner machen. Ich lasse den Motor mit Nenndrehzahl laufen und halte seitlich eine feine Feile an die Achse. So wird die Achse nicht nur dünner, sondern auch zentriert. Dann klebe ich das Zahnrad auf die Achse.

Motorhalterung

Ein dünnes Messingblech biege ich zu einem „U“ mit dem Radius des Motors. Dieses stecke ich von oben ins Fahrgestell und löte es einseitig fest. Nun schiebe ich den Motor hinein und prüfe den Sitz des Ritzels auf dem Zahnrad der Schneckenwelle.

Nachdem alles passt löte ich die andere Seite der Motorhalterung an das Fahrgestell.

Verbleit

Neben der Schneckenwelle finde ich noch etwas Platz für Blei. Also schneide ich mir etwas zurecht.

Damit das Blei nicht schmilzt wird es erst eingebaut, wenn alle Lötarbeiten erledigt sind.

Zusammenbau

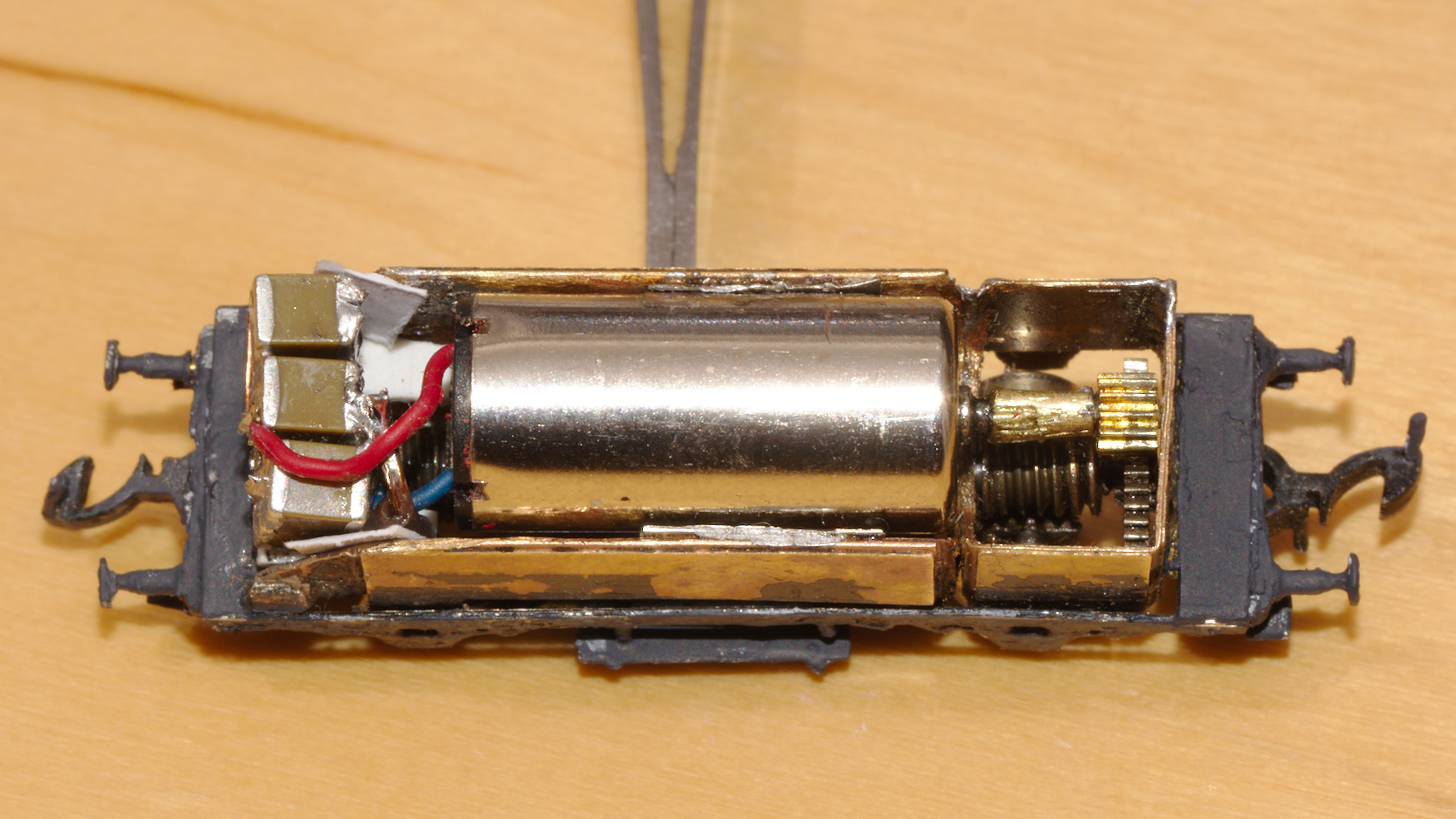

Der Zusammenbau gestaltet sich doch recht schwierig. Manche Teile des Fahrgestells waren geklebt. Durch die Hitze beim Löten sind sie es nicht mehr. Bei der Fräserei habe ich teilweise eine Schnecke beschädigt. Sie konnte ich aber richten. Den Motor klebe ich mit Sekundenkleber fest und löte die Kabel vorläufig fest.

Das Gehäuse passt nicht mehr ganz, weil der Motor zu hoch liegt. Hier muss ich später noch fräsen.

Probefahrt

Wie ich oben beim Zusammenbau beschrieben habe, waren einige Teile nicht mehr richtig befestigt oder defekt. Deshalb gestaltet sich die erste Probefahrt schwierig. Der Wagen fährt nur in eine Richtung, anders herum verliert er eine Achse oder blockiert. Also hebele ich den Motor wieder aus und analysiere, klebe, biege, löte. Irgendwann ist es geschafft. Der Geisterwagen geistert über den Testkreis.

Das Geräusch ist wesentlich härter, was bei einem Metall- statt Kunststoffritzel nicht wirklich wundert. Doch fährt er sehr zuverlässig. Die kleinste Geschwindigkeit entspricht 10km/h. Da zeigt das Voltmeter schon 4V an. Weniger geht mit dem Märklintrafo nicht.

Elektrik

Hinter dem Motor ist wegen der fehlenden zweiten Achse wesentlich mehr Platz. So kann ich nun sechs Kondensatoren unterbringen, was den schon sehr guten Auslauf weiter verbessert.

Damit die Kondensatoren nicht mit der Schnecke in Konflikt geraten, schneide ich eine Polystyrolplatte, die die Schnecke ausspart. Die Stromversorgung löte ich so an, dass die Seite mit der Masseverbindung nach hinten zeigt. So gibt es keinen Kurzschluss am Gehäuse. Die Seiten schütze ich mit zwei Papierstreifen.

Zusammenfassung

Der Geisterwagen war nach gut 30 Jahren Einsatz stark verschlissen. Es war nicht mit dem Einbau eines neuen Motors getan. Am Ende habe ich alles überarbeitet oder neu angefertigt. Ein Neubau aus einem Bausatz wäre wahrscheinlich einfacher gewesen, doch gibt es weder einen Bausatz noch ein Fertigmodell der Epoche I auf dem Markt.

Der Erfolg des ganzen Aufwands ist aber ein perfekt laufender Wagen. Der Motor verbraucht so wenig Strom, dass er schon losläuft, wenn man den Stromfluss mit dem Messgerät durchpiepst. Das hat zur Folge, dass die zwischengespeicherte Energie in den Kondensatoren ausreicht, den Wagen sanft auslaufen zu lassen.

Der Dauertest von zwei Stunden hat funktioniert. Ich hoffe, dass ich alles dauerhaft befestigt habe und der Wagen sich nicht auf der nächsten Messe zerlegt.